Установка монтажа мощных полупроводниковых кристаллов

Скачать PDF

Скачать PDF

В отличие от классической технологии монтажа кристаллов, процесс сборки компонентов силовой электроники имеет свои особенности. Мощные кристаллы MOSFET, IGBT и силовых диодов, как правило, устанавливаются на керамические DBC-подложки, а процесс пайки кристаллов на подложки происходит в системах вакуумной пайки. Для пайки кристаллов на DBC-подложках в таких системах используется специальная крупногабаритная оснастка. Преимуществом оборудования Infotech является то, что монтаж кристаллов может осуществляться сразу с пластин на подложки, размещенные в оснастке для автоматических систем вакуумной пайки. Таким образом, исключается операция по перекладке подложек с установленными кристаллами из оснастки для установки монтажа кристаллов в оснастку для вакуумной печи.

Кроме того, припой для пайки кристаллов может подаваться в установку в виде ленты в специальном питателе, который автоматически отрезает от ленты преформу необходимой длины.

Для временной фиксации кристалла и преформы на подложке во время транспортировки в вакуумную печь может быть использованы либо смачивающий агент (дозируется на преформу и кристалл), либо графитовая фикстура, либо другое прижимное приспособление, которое устанавливается поверх сборки.

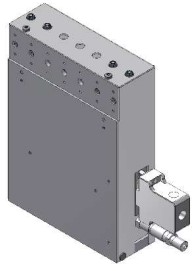

В зависимости от требований система может быть выполнена на базе модуля IC-900/1200/1600/1800/2000.

|

|

-

Загрузка оснований

-

Загрузка DBC-подложек из стопки

-

Лазерная маркировка DBC-подложек

-

Загрузка фикстуры

-

Плазменная очистка

-

Дозирование паяльной пасты

-

Дозирование флюса или праймера

-

Контроль качества дозирования

-

Подача преформ из ленты

-

Смачивание преформ и/или кристаллов с нижней стороны

-

Захват кристаллов из пластины и последующий монтаж

-

Монтаж SMD-компонентов (например, термисторов)

-

Смачивание спейсеров с нижней стороны

-

Монтаж спейсеров

-

Транспортировка собранных силовых модулей по конвейеру в вакуумную печь

-

Разгрузка собранных силовых модулей

-

Хранение собранных модулей в магазинах

-

Автоматических возврат использованной оснастки для вакуумной печи

-

Очистка оснастки для вакуумной печи

-

Синхронизация работы с автоматической системой вакуумной пайки

-

Прослеживаемость производства и запись всех технологических параметров

|

Конвейерная система XL-конвейер с фиксированной шириной для оснастки размером 460х330 мм XL-конвейер с изменяемой вручную шириной в пределах 85-330 мм XXL-конвейер с фиксированной шириной для оснастки размером 650 х 330 мм Подъемно-центрирующая станция для фиксации оснастки в конвейерах XL/XXL Опция – удлинение конвейерной системы для внешнего накопителя Опция – возвратный конвейер для оснастки шириной 330 мм Опция – интерфейс для системы вакуумной пайки (VADU 300/400) |

|

|

Питатели для подачи и обрезки преформ из ленты Питатель PF2-14 – ширина ленты 2-14 мм Питатель PF12-16 – ширина ленты 12-26 мм Питатель PF22-36 – ширина ленты 22-36 мм Внешняя станция для подготовки питателей PF |

|

|

Питатель для подачи преформ из стопки PF32-66 (размер преформы 32-66 мм) |

|

Временная фиксация преформ и кристаллов с помощью смачивания

Вместо использования сложной графитовой фикстуры, для временной фиксации преформ и кристаллов часто применяется метод смачивания. Подложка или нижняя поверхность преформы или кристалла смачивается специальной жидкостью. Смачивание обеспечивает адгезию, необходимую для удерживания на месте кристалла и преформы во время перемещения изделия по конвейеру в вакуумную печь. Эта жидкость полностью испаряется во время цикла откачки в камере печи. Для смачивания используются различные типы жидкостей (определяется заказчиком). Жидкость может наноситься либо сверху вниз, либо снизу вверх. Нанесение жидкости снизу вверх предпочтительнее, так как это позволяет смачивать нижнюю поверхность преформы или кристалла непосредственно перед их установкой на подложку. Infotech имеет модули для обоих методов нанесения жидкости для смачивания.

Смачивание методом «сверху-вниз» (дозирование)

Для этого процесса могут быть использованы любые модули Component Matrix, применяемые для дозирования.

Смачивание сверху-вниз

• На отдельной установке

• На отдельном роботе, установленном внутри модуля IC

• Тем же роботом, который используется для монтажа, но с помощью отдельной дозирующей головки.

Смачивание методом «снизу-вверх»

Для этого процесса Infotech предлагает использовать специальную станцию каплеструйного дозирования, которая может распылять снизу вверх, на нижнюю поверхность преформ и кристаллов, промоторы адгезии с низкой вязкостью (например, этанол). Если в установке используются несколько монтажных головок, смачивание можно выполнять параллельно с помощью такого же количества дозаторов.

Преимущества метода дозирования «снизу-вверх»:

-

Смачивающая жидкость наносится непосредственно перед монтажом компонента

-

Интервал времени между смачиванием и сборкой непродолжительный и постоянный, что улучшает степень адгезии

-

Процесс смачивания быстрый и может выполняться параллельно

-

Наличие промотора адгезии можно контролировать с помощью направленной вверх камеры

-

Экономичный процесс, не требующий специальной дозирующей головы и периферийных устройств для калибровки и прочистки. Станция дозирования «снизу-вверх» легко встраивается в рабочую зону оборудования.

• Обрезка, захват, смачивание, инспекция, монтаж преформ

• Встроенный SMEMA конвейер

• Полная прослеживаемость с использованием протоколов SECS/GEM

• До 6 монтажных головок, работающих параллельно

• Смачивание 6 преформ за один цикл

• Обрезка, захват, смачивание, инспекция, монтаж преформ

• Встроенный SMEMA конвейер

• Полная прослеживаемость с использованием протоколов SECS/GEM

• До 6 монтажных головок, работающих параллельно

• Смачивание 6 преформ за один цикл