Автоматическая вакуумная печь оплавления LTE

Новинка

Узнать цену

Наши менеджеры обязательно свяжутся с вами и уточнят условия заказа

Цена действительна только для интернет-магазина и может отличаться от цен в розничных магазинах

Описание

• Вакуумная печь LTE представляет собой высококачественное оборудование для пайки, разработанное и построенное независимой научно исследовательской и опытно-конструкторской группой компании LTE

• Она подходит для пайки полупроводников, аэрокосмического производства, национальной обороны и военной промышленности, области медицины и здравоохранения, автомобильной электроники, 5G коммуникаций, светодиодного производства и других областей где требуется максимальная точность и высокие требования к качеству паяных соединений.

• Эффективный нагрев, точный контроль, запатентованная конструкция и технология прогрева до 350°С, точность ±1°С.

• Надёжная вакуумная камера может снизить коэффициент пористости пайки до 90% и значительно повысить прочность соединений.

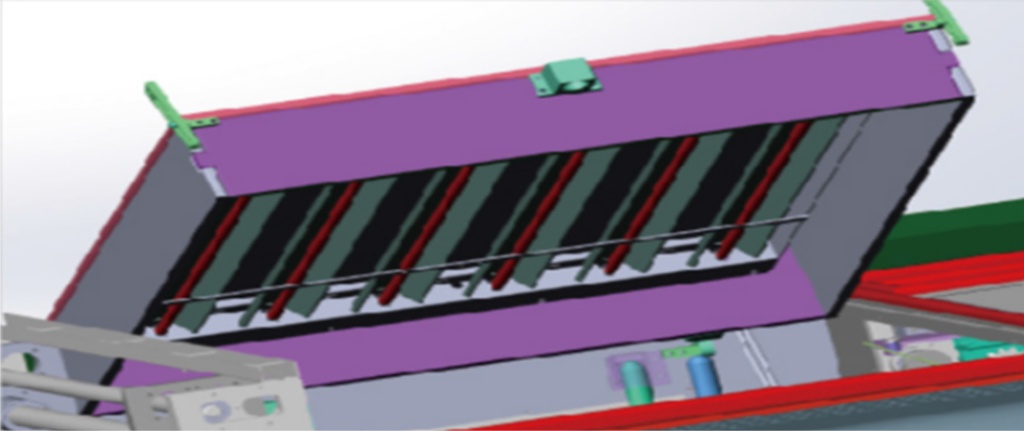

• Уникальная конструкция вакуумной камеры, верхняя вакуумная крышка откроется при открытии верхней камеры, что облегчает обслуживание.

• Вакуумная зона больше не является слепой, мониторинг температуры и уровня вакуума в реальном времени поможет легко регулировать температурный профиль и поддерживать высокое качество пайки изделий. Принцип вакуумной пайки

• Внедрение вакуумных условий Условия введения вакуума. Технология вакуумной пайки - это технология оплавления паяльной пасты в условиях безвоздушной среды. После того как плата попадает в зону вакуумной пайки, безвоздушная среда улучшает качество паяных соединений.

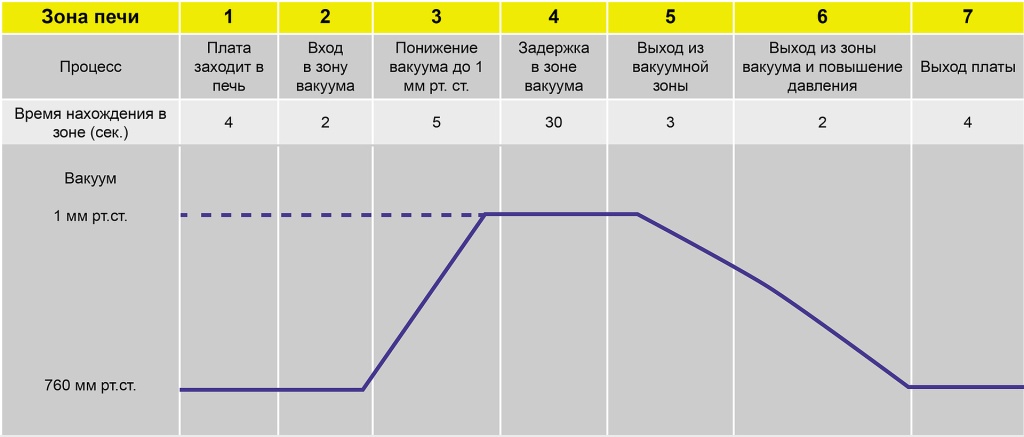

Принцип вакуумной пайки

• Внедрение вакуумных условий

Условия введения вакуума. Технология вакуумной пайки - это технология оплавления паяльной пасты в условиях безвоздушной среды. После того как плата попадает в зону вакуумной пайки, безвоздушная среда улучшает качество паяных соединений.

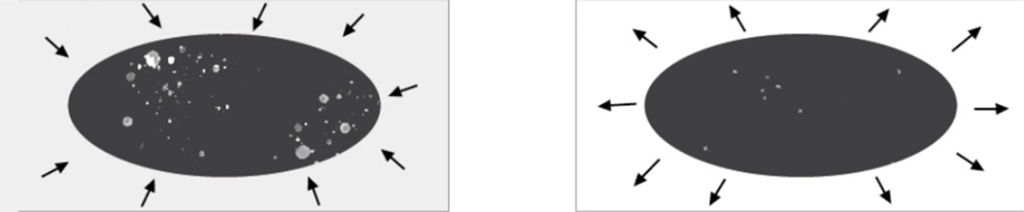

Удаление пузырьков воздуха за счёт разницы давления

Внешняя поверхность паяных соединений в расплавленном состоянии находится в тесном контакте с вакуумной средой. Из-за разницы давления внутри и снаружи паяного соединения пузырьки воздуха выходят, что способствует значительному снижению пустот в паяных соединениях и повышает их надёжность.

• При обычной пайке нагревом из-за влияния атмосферного давления пузыри из пайки трудно удалить и после охлаждения паяное соединение будет пустотелым.

• Однако при пайке в вакуумной среде с отрицательным давлением, на расплавленный припой воздействует разница в давлении и заставляет пузырьки покинуть паяные соединения, что качественно снижает пористость пайки.

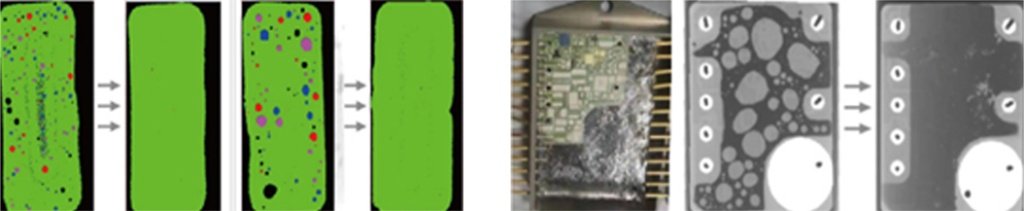

Суть технологии и преимущества

Высокая надёжность процесса пайки.

Ультра высокий вакуумный потенциал доходящий до -100 КПа, может значительно снизить пористость и повысить надёжность паяных соединений. По отзывам наших клиентов, минимальная пористость которая была достигнута - 0,02 % и паяное соединение надёжно.

Отсутствие потерь температуры в вакууме

Вакуумная камера имеет пространственную изоляцию, и для предотвращения падения температуры используются инфракрасные нагреватели компенсирующие перепады, повышая качество и объём пайки.

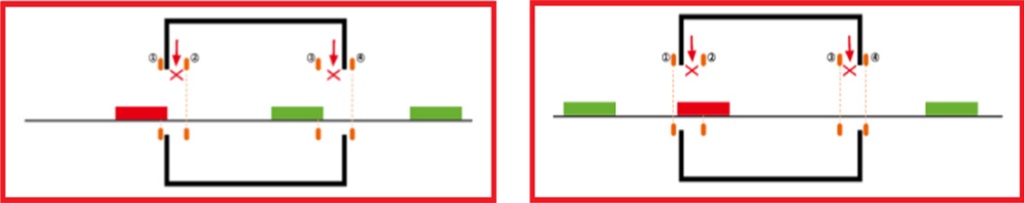

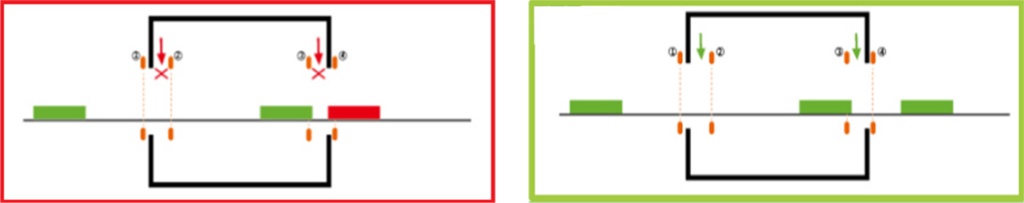

Уникальная технология тройного контроля

Технология контроля входа, середины и выхода платы в зону вакуума эффективно предотвращает зажим и придавливание платы во время закрытия вакуумной камеры и делает производство более интеллектуальным и надёжным.

|

|

| Датчик 1 зафиксировал поступление платы, и вход в вакуумную зону печи не закрывается. | Датчик 4 показывает, что плата не покинула камеру, вакуумная камера не закрыта. |

|

|

| Датчик номер 4 засек, что плата ещё не ушла, Датчик 2 не засек прибытия платы, плата не полностью вошла в зону безопасности и вакуумная крышка не закрыта. |

Все датчики показывают, что плата в безопасности и что вакуумная крышка печи может быть закрыта. |

Наблюдение за вакуумной зоной в реальном времени

Технология контроля входа, середины и выхода платы в зону вакуума эффективно предотвращает зажим и придавливание платы во время закрытия вакуумной камеры и делает производство более интеллектуальным и надёжным. Вакуумная зона более не является слепой, наблюдение за температурой и вакуумом в режиме реального времени может быть улучшено специальным температурным датчиком для лёгкой подстройки термопрофиля и поддержки стабильной пайки плат.| HV-0850 | HV-1050 | |

| Количество зон нагрева: | 8 сверху, 8 снизу | 10 сверху, 10 снизу |

| Общая длина зон нагрева: | 3200 мм | 4000 мм |

| Количество вакуумных зон: | 1 | 1 |

| Общая длина вакуумных зон: | 600 мм | 600 мм |

| Дополнительный нагрев в вакууме: | 2 ИК нагревателя сверху | 2 ИК нагревателя сверху |

| Количество зон охлаждения: | 3 сверху | 3 сверху |

| Общая длина зон охлаждения: | 1250 мм | 1250 мм |

| Максимальная температура нагрева в зонах нагрева: | 300°С (опционально 350°С или 400°С) | 300°С (опционально 350°С или 400°С) |

| Максимальная температура нагрева в вакуумных зонах: | 350°C | 350°C |

| Управление нагревом: | ПИД с обратной связью и твердотельные реле | ПИД с обратной связью и твердотельные реле |

| Точность управления нагревом: | ±1°С | ±1°С |

| Максимальный градиент нагрева на поверхности платы: | ±1,5°С | ±1,5°С |

| Максимальная разница температур соседних зон по термопрофилю: | 30°С | 30°С |

| Диапазон регулировки скорости конвекционных вентиляторов: | 1800-3000 об/мин | 1800-3000 об/мин |

| Управление скоростью конвекционных вентиляторов | независимое: верх+низ зоны 1-6, верх+низ зоны 7-8, зоны охлаждения | независимое: верх+низ зоны 1-6, верх+низ зоны 7-8, зоны охлаждения |

| Время выхода в режим: | около 30 мин | около 30 мин |

| Мощность вакуумного насоса: | 7,5 кВт | 7,5 кВт |

| Производительность вакуумного насоса: | 300 м3/ч | 300 м3/ч |

| Максимальный уровень вакуума: | 10 мбар | 10 мбар |

| Система подачи азота: | герметичная конструкция, защитные шторки на входе и выходе печи, датчики чистоты азота в каждой зоне, ручная регулировка потока подачи азота, водный чиллер 4 кВт | герметичная конструкция, защитные шторки на входе и выходе печи, датчики чистоты азота в каждой зоне, ручная регулировка потока подачи азота, водный чиллер 4 кВт |

| Тип конвейера: | цепной | цепной |

| Направление движения конвейера: | слева направо или справа налево (указать при заказе) | слева направо или справа налево (указать при заказе) |

| Минимальный размер ПП, ДхШ: | 180х50 мм | 180х50 мм |

| Максимальный размер ПП, ДхШ: | 450х400 мм | 450х400 мм |

| Регулировка ширины цепного конвейера: | моторизированная + ручная + автоматически задаётся в ПО | моторизированная + ручная + автоматически задаётся в ПО |

| Отклонение параллельности направляющих цепного конвейера: | ±0,5 мм на всю длину | ±0,5 мм на всю длину |

| Скорость конвейера: | 300-2000 мм/мин | 300-2000 мм/мин |

| Точность управления скоростью конвейера: | ±3% | ±3% |

| Высота конвейера: | 900±20 мм | 900±20 мм |

| Максимальная высота компонента на плате сверху: | 30 мм | 30 мм |

| Максимальная высота компонента на плате снизу: | 30 мм | 30 мм |

| Система управления: | ПЛК Siemens, промышленный ПК, монитор 21.5", ОС Win 10, ИБП | ПЛК Siemens, промышленный ПК, монитор 21.5", ОС Win 10, ИБП |

| Электропитание: | 380 В 3 ф 50 Гц | 380 В 3 ф 50 Гц |

| Потребляемая мощность, максимум: | 105 кВт | 125 кВт |

| Потребляемая мощность, выход в режим: | 50 кВт | 60 кВт |

| Потребляемая мощность, средняя: | 15 кВт | 17 кВт |

| Сжатый воздух: | 0,4-0,6 МПа | 0,4-0,6 МПа |

| Азот: | 0,5 МПа, до 45 м3/ч, чистота не хуже 500 ppm | 0,5 МПа, до 55 м3/ч, чистота не хуже 500 ppm |

| Вытяжная вентиляция: | 2 выхода диаметром 200 мм, не менее 15 м3/ч каждый | 2 выхода диаметром 200 мм, не менее 15 м3/ч каждый |

| Габаритные размеры ДхГхВ: | 6896х1470х1580 мм | 7456х1470х1580 мм |

| Масса: | 3200 кг | 3500 кг |

Задать вопрос

Параметры поставляемого оборудования могут быть отличны от указанных на сайте, точные характеристики указываются в спецификации при формировании коммерческого предложения.

Задать вопрос

Новости

Все новости

3 октября 2024

ЛионТех на выставке «РАДЭЛ 2024»

24 июня 2024

Лучший дистрибьютор продукции «Neoden» в 2023

22 апреля 2024

ЛионТех на выставке ExpoElectronica 2024