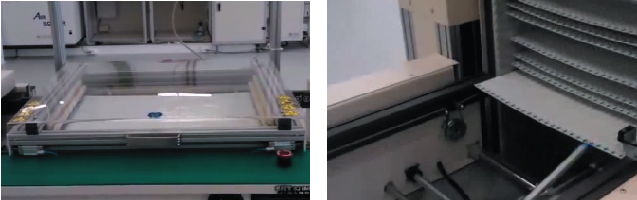

Конвейерное место с автоматической проверкой светодиодных плат SWT - 900X2 PLUS

Цена по запросу

Отправить запрос

Наши менеджеры обязательно свяжутся с вами и уточнят условия заказа

Цена действительна только для интернет-магазина и может отличаться от цен в розничных магазинах

Описание

Система оптического контроля светодиодных линеек устанавливается непосредственно в производственную линию SMD-монтажа, что позволяет определить брак на ранних стадиях производства будущего светильника и избежать дополнительных затрат на его ремонт.

Система SWT инсталлируется сразу же после оплавления в конвекционной печи. Таким образом, инспекция на работоспособность светодиода происходит именно на том температурном режиме, который соответствует рабочим показателям светодиода во время его работы в собранном светильнике.

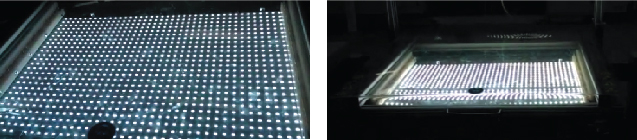

После установки платы на конвейер на каждую линейку подается питание, система SWT проверяет количество зажженных светодиодов на всей групповой заготовке.

По результатам инспекции, система отображает на мониторе оператора платы с выявленными неработоспособными светодиодами. Затем система SWT передает сигнал на буфер, установленный следом за ней в производственной цепочке, где происходит сортировка мультиплат с дефектом и без дефекта.

Данная система работает полностью в автоматическом режиме и не требует никаких человеческих трудозатрат. Эргономичная система сохраняет зрение операторов ОТК от постоянного мерцающего света при проверке светодиодных модулей на работоспособность.

Система позволяет выявить такие дефекты как:

• Отсутствие светодиода после установки;

• Некачественное паяное соединение светодиода на плате;

• Некорректная цветовая температура - то, что может быть не очевидно при использовании обычного оптического контроля.

Габариты инспектируемой платы (заготовки):

• Минимальные размеры ПП: 50 x 50 мм;

• Максимальные размеры ПП: 610 x 460 мм (Опция до 1200 мм — 460 мм).

Система работает в двух режимах:

• Режим конвейера: платы проходят систему без проверки;

• Режим инспекции: после инспекции отбракованные платы накапливаются в буфере, а платы, прошедшие проверку, успешно проходят по конвейеру дальше.

Достоинства модели:

• Аппликатор для подачи питания изготавливается под требования заказчика;

• Переход контроля с одного изделия на другое занимает 2-3 минуты;

• Регулируемая скорость конвейера;

• SMEMA-интерфейс для передачи сигнала между единицами оборудования в производственной линии.

Анализ выявленных дефектов позволяет устранить причину их появления. Хорошая система контроля - необходимое условие производства продукции высокого качества.

Задать вопрос